臭氧催化氧化技術(shù)在煤化工含鹽廢水深度處理中的應(yīng)用

背景

在我國富煤少油的能源結(jié)構(gòu)背景下��,只有通過大力發(fā)展煤化工產(chǎn)業(yè)�����,才能滿足全國能源需求����。隨著近年來國家產(chǎn)業(yè)結(jié)構(gòu)的調(diào)整及環(huán)保節(jié)能要求的不斷提升,以清潔能源與各類化工產(chǎn)品為目標(biāo)的新型煤化工逐步將高耗低效的傳統(tǒng)煤化工產(chǎn)業(yè)取代���,但耗水量大��、水污染嚴(yán)重等問題仍在很大程度上制約著新型煤化工行業(yè)的發(fā)展�����。臭氧催化氧化是當(dāng)下應(yīng)用較多��、效果較好的一類廢水深度處理技術(shù)��,它通過水體中催化劑與臭氧的協(xié)同作用��,產(chǎn)生大量的羥基自由基(·OH)等活性物質(zhì)�����,這些活性物質(zhì)可以實(shí)現(xiàn)對(duì)大部分有機(jī)污染物的高效去除�,很終將其礦化成無污染的二氧化碳和水。臭氧催化氧化處理煤化工廢水所用的催化劑大都活性較好��,使用壽命長����,生產(chǎn)運(yùn)行成本較低。因此����,該技術(shù)具有廣闊的發(fā)展應(yīng)用前景,極具研究價(jià)值�。

1 煤化工廢水基本特點(diǎn)及常用處理方法

煤化工是以煤為原料經(jīng)過化學(xué)加工實(shí)現(xiàn)煤綜合利用的工業(yè),在煤的焦化�、氣化�����、液化等生產(chǎn)過程中耗水量大,產(chǎn)生的高污染工業(yè)廢水也多��。煤化工廢水的基本特點(diǎn)是污染物成分復(fù)雜���,有毒有害物質(zhì)普遍存在�����,COD含量高��,可生化性差�,色度��、氨氮也很高����,難以有效處理。

煤化工廢水常見的一級(jí)預(yù)處理工藝包括混凝沉淀�、吸附和除油等,可有效去除水中的硬度����、懸浮物及油類等。

煤化工二級(jí)生化處理通常采用好氧法����、厭氧法及好氧厭氧聯(lián)合法3種利用微生物的代謝對(duì)污水中有機(jī)物進(jìn)行處理的技術(shù)����,生物處理技術(shù)經(jīng)濟(jì)高效�����,可降解水中部分有機(jī)物及氨氮�����。雖然物化預(yù)處理和生化處理等技術(shù)可對(duì)煤化工廢水進(jìn)行初步的凈化處理�,但對(duì)水中的難降解有機(jī)物捉襟見肘。因此�����,普通二級(jí)處理的出水中未降解的有機(jī)物會(huì)逐漸富集��,很終影響其他后續(xù)生產(chǎn)單元���,如膜處理���、蒸發(fā)結(jié)晶等的正常運(yùn)行。

針對(duì)這一問題�����,利用產(chǎn)生強(qiáng)氧化能力的·OH去除水中有機(jī)物這一原理����,廢水深度處理中的高級(jí)氧化技術(shù)逐漸受到了環(huán)保行業(yè)的重視。

高級(jí)氧化法降解無選擇性�,反應(yīng)速率快,反應(yīng)條件溫和�����,可以完全氧化大多數(shù)有機(jī)物��。主要的高級(jí)氧化技術(shù)有芬頓���、濕式氧化�����、電化學(xué)氧化�����、光催化氧化及臭氧催化氧化等��。其中��,芬頓反應(yīng)過程中會(huì)產(chǎn)生大量含鐵離子的污泥����,造成二次污染;濕式氧化反應(yīng)條件苛刻�����,運(yùn)行成本較高�;電化學(xué)氧化操作繁瑣且能耗較高;光催化反應(yīng)則通常需要紫外光的激發(fā)����。這些缺陷的存在一定程度上限制了其在工業(yè)上的推廣應(yīng)用。

2 臭氧催化氧化技術(shù)的原理與分類

關(guān)于利用臭氧的強(qiáng)氧化性殺菌消毒��、去除水中多種有機(jī)污染物的相關(guān)報(bào)道已屢見不鮮�����。當(dāng)前研究對(duì)臭氧氧化有機(jī)物的過程通常分為2種途徑,即臭氧分子與有機(jī)物發(fā)生的直接反應(yīng)和臭氧分解生成·OH����,再與有機(jī)物反應(yīng)的間接反應(yīng)。單獨(dú)臭氧反應(yīng)時(shí)對(duì)有機(jī)物氧化不徹底�����,降解速率慢�,且對(duì)有機(jī)物的礦化分解有選擇性�。為了提高臭氧的氧化能力與利用效率,一般加入催化劑與臭氧協(xié)同作用�,以加快生成·OH的速率,使反應(yīng)中產(chǎn)生更多的·OH�,因此,間接反應(yīng)在臭氧催化氧化過程中起主要作用����。根據(jù)反應(yīng)體系中催化劑的存在形式,臭氧催化氧化技術(shù)分為均相臭氧催化氧化與非均相臭氧催化氧化����。

2.1均相臭氧催化氧化

均相臭氧催化氧化是指金屬催化劑與水同相,即以離子的狀態(tài)存在于液相中參與反應(yīng)���。研究較多的均相催化劑主要有因d軌道存在而具備催化能力的過渡金屬離子�����,如Fe*�����、Fe4��、Mn24��、Cu24����、Ag+、Ti+等��。

盡管該類催化劑對(duì)有機(jī)物氧化降解能力較好�,但在使用過程中易流失,很難回收再利用���,且會(huì)造成水體的重金屬超標(biāo)�。這些問題決定了其研究范圍只能處在實(shí)驗(yàn)室階段�����,工業(yè)應(yīng)用中已不再考慮。

2.2非均相臭氧催化氧化

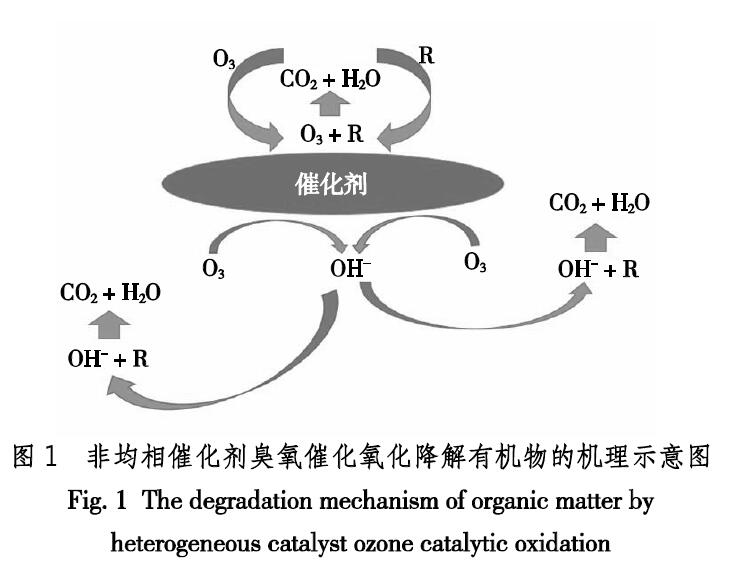

平常所提到的臭氧催化氧化技術(shù)為非均相臭氧催化氧化�。非均相催化劑以顆粒狀固體形式存在,因其制備簡單�,易回收,對(duì)臭氧氧化有機(jī)物的能力具有明顯促進(jìn)作用而在工業(yè)中被廣泛采用���。臭氧催化氧化降解有機(jī)物的反應(yīng)機(jī)理是吸附作用與激發(fā)作用共同進(jìn)行。非均相催化劑均具有較大的比表面積或呈孔道結(jié)構(gòu)��,可以形成大量的活性反應(yīng)位點(diǎn)�����,同時(shí)催化劑也會(huì)激發(fā)臭氧快速生成大量的·OH�。這些活性反應(yīng)位點(diǎn)會(huì)吸附部分臭氧、·OH及有機(jī)物至催化劑表面�,使它們接觸并發(fā)生氧化反應(yīng);剩余的臭氧與·OH直接在水中對(duì)有機(jī)物進(jìn)行氧化反應(yīng)����。2種作用同時(shí)發(fā)生,相互促進(jìn)�,使有機(jī)物的降解更為徹底��。

非均相催化劑臭氧催化氧化降解有機(jī)物的機(jī)理示意圖如圖1所示�。

3臭氧催化氧化催化劑的材料選擇及反應(yīng)過程中活性影響因素

3.1制備臭氧催化氧化催化劑的常用材料

現(xiàn)階段對(duì)臭氧催化氧化催化劑材料的研究大致分為2大類�����,分別為金屬氧化物催化劑及負(fù)載型催化劑���。負(fù)載型催化劑因具有高活性及高穩(wěn)定性等優(yōu)勢而在工業(yè)中被廣泛采用���。

金屬氧化物表面豐富的羥基集團(tuán)是其較高催化活性的來源,常見的金屬氧化物催化劑有Ce02�����、MnO2�、CuO、TiO2�����、FexOy�、y-A203等,這些催化劑在對(duì)有機(jī)物的降解實(shí)驗(yàn)中表現(xiàn)出了良好的催化性能���。

Yuming Dong等將成功制備的MnO2投入到苯酚的降解實(shí)驗(yàn)后��,去除率比未加催化劑時(shí)提高了50%�����。

Tanaka等發(fā)現(xiàn)TiO2催化劑在與臭氧�、紫外協(xié)同作用下可以實(shí)現(xiàn)對(duì)乙酸及氯乙酸的高效去除。

Rusevova 等在LaFe03降解苯酚的實(shí)驗(yàn)研究中發(fā)現(xiàn)催化劑中的Fe離子在反應(yīng)過程中不同價(jià)態(tài)之間的循環(huán)會(huì)促進(jìn)臭氧分解為·OH�,這一發(fā)現(xiàn)為采用可變價(jià)態(tài)金屬制備高活性催化劑提供了新思路。

y-A203孔道較多�����、比表面積大����、吸附性強(qiáng)��、穩(wěn)定性較好��,是應(yīng)用很廣泛的商業(yè)化催化劑����。雖然金屬氧化物催化劑在臭氧催化氧化去除水中有機(jī)物的過程中表現(xiàn)出了優(yōu)異的催化性能�,但在反應(yīng)中�,他們的表面性質(zhì)容易改變,活性組分常常浸出��,且穩(wěn)定性差的缺陷限制了其在工業(yè)上的推廣應(yīng)用�����。

通過往載體上負(fù)載活性物質(zhì)制得的負(fù)載型催化劑解決了金屬氧化物催化劑穩(wěn)定性較差的難題�����。在當(dāng)前研究階段�����,載體一般為活性炭(AC)�、氧化鋁、陶粒及沸石等��;活性組分則通常為貴金屬����、過渡金屬及稀土元素。載體的存在可以穩(wěn)定活性組分���,保護(hù)活性組分不受臭氧及水體的流動(dòng)沖擊脫落�����;載體的吸附能力可以增加催化劑和有機(jī)污染物的接觸機(jī)會(huì)�����,提高反應(yīng)效率����;載體與活性組分復(fù)合制備催化劑使得活性組分的相對(duì)含量減少,催化劑的制造成本進(jìn)一步降低����。

Tong 在研究負(fù)載型Fes04-Co0/A1203對(duì)2,4-DP的降解動(dòng)力學(xué)后發(fā)現(xiàn)����,此過程中的反應(yīng)速率常數(shù)較單獨(dú)反應(yīng)提高了8倍�����。

Li等將Cu負(fù)載于沸石MCM-41上后發(fā)現(xiàn)�����,臭氧催化活性明顯提高。

這些研究都表明�,負(fù)載型催化劑具備優(yōu)異的催化活性,在提高對(duì)水中有機(jī)污染物去除率的同時(shí)�,反應(yīng)速率也進(jìn)一步加快。通過負(fù)載型催化劑在工業(yè)上的實(shí)際應(yīng)用案例發(fā)現(xiàn)�����,活性炭基催化劑強(qiáng)度較低�,易磨損破碎;沸石��、貴金屬則成本較為昂貴�,使其無法大規(guī)模應(yīng)用。氧化鋁基材料則由于自身的高活性��、高穩(wěn)定性等優(yōu)勢被廣泛選擇���,應(yīng)用很廣��。

盡管目前對(duì)催化劑材料的研究越來越多����,但仍有很大的提升空間。不僅可以通過復(fù)合不同材料來研究具有更高活性的負(fù)載型金屬復(fù)合材料��,而且可以比較相同原料時(shí)不同制備方法�、材料不同內(nèi)部結(jié)構(gòu)時(shí)降解效果的差異,以進(jìn)一步提高反應(yīng)活性與反應(yīng)速率����。另外,關(guān)于針對(duì)不同水質(zhì)的含鹽廢水��,有目的性地選擇很適宜的催化劑來制備材料的相關(guān)探索也極具研究意義��。

3.2臭氧催化氧化反應(yīng)的影響因素

在臭氧催化氧化降解去除有機(jī)物的反應(yīng)過程中����,存在許多影響因素,隨這些因素的變化會(huì)對(duì)降解的結(jié)果產(chǎn)生明顯影響�����。pH值��、反應(yīng)溫度����、催化劑添加量、臭氧濃度���、廢水初始COD濃度及催化劑使用時(shí)間等是在反應(yīng)過程中受關(guān)注較多的幾種影響因素���。

3.2.1pH值

一般來說,酸性條件下的臭氧催化氧化效果不如堿性條件下的�����。這是因?yàn)閴A性條件下會(huì)促進(jìn)臭氧生成·OH��,氧化能力得到提高�。但并不意味著反應(yīng)時(shí)pH值越高越好,高堿性時(shí)反應(yīng)體系中·OH含量相對(duì)過多�����,相互之間發(fā)生碰撞淬滅��,使得很終投入反應(yīng)中的·OH反而較少�,降解效果下降。不同活性組分很適宜的反應(yīng)pH值也不盡相同���,反應(yīng)的很優(yōu)pH值還應(yīng)根據(jù)催化劑材料的變化而適時(shí)調(diào)整�����。

3.2.2反應(yīng)溫度

溫度的適當(dāng)提高可以使催化劑更易吸附水中的有機(jī)物�����,活性組分與待降解底物接觸更加充分����,從而促進(jìn)氧化反應(yīng)的進(jìn)行。但溫度過高時(shí)會(huì)抑制·OH的活性�����,氧化效果反而降低��。

3.2.3催化劑添加量

隨催化劑的添加量增多��,反應(yīng)中的活性反應(yīng)位點(diǎn)更多��,臭氧受催化劑激發(fā)生成的·OH量也會(huì)增多�����,有利于氧化反應(yīng)的進(jìn)行。但投加催化劑過量時(shí)����,會(huì)使底部曝氣不均勻�����,氣液傳質(zhì)效率低下���,不利于反應(yīng)的進(jìn)行���。同時(shí),使用過多的催化劑也會(huì)增加運(yùn)行成本�����。

3.2.4臭氧濃度

臭氧是臭氧催化氧化技術(shù)的核心��,臭氧濃度的提高有助于反應(yīng)體系中·OH的生成�。但實(shí)際運(yùn)行中對(duì)臭氧的利用率有限,過高濃度的臭氧不僅會(huì)造成臭氧的浪費(fèi)��、生產(chǎn)成本的增高�,也會(huì)帶來一定的安全隱患���。所以很佳的臭氧濃度還要根據(jù)實(shí)際情況很終確定。

3.2.5初始COD濃度

相同條件下煤化工廢水的初始COD濃度越高�����,很終的去除率越低�。這是因?yàn)樵谝欢ǚ磻?yīng)條件下,臭氧催化氧化體系所能去除有機(jī)物的能力有限���。因此����,廢水中有機(jī)物濃度很好在臭氧催化氧化裝置所能處理范圍之內(nèi)���。

3.2.6催化劑使用時(shí)間

從成本角度考慮��,在能滿足運(yùn)行要求的前提下���,催化劑可使用時(shí)間越長越好。

4結(jié)語

煤基能源支撐著我國經(jīng)濟(jì)社會(huì)發(fā)展���,其重要意義不言而喻�����,但行業(yè)耗水量大��,且生產(chǎn)過程中產(chǎn)生的大量高COD含鹽廢水對(duì)生態(tài)環(huán)境存在著極大威脅����,如何高效去除含鹽廢水中的有機(jī)物并使出水水質(zhì)達(dá)標(biāo)是煤化工水處理領(lǐng)域的重點(diǎn)研究方向�����。物化預(yù)處理��、生物處理與臭氧催化氧化聯(lián)合使用的工藝一般可以實(shí)現(xiàn)對(duì)廢水中有機(jī)物的高效降解�����,并且可以提高廢水的可生化性�����,在煤化工含鹽廢水處理領(lǐng)域應(yīng)用廣泛�。臭氧催化氧化技術(shù)在含鹽廢水中的大規(guī)模應(yīng)用剛剛起步,具有廣闊的研究前景���。催化劑活性�����、耐受性�、循環(huán)使用穩(wěn)定性及制造成本等的再優(yōu)化,臭氧催化氧化與芬頓氧化�����、光催化氧化等技術(shù)的聯(lián)合應(yīng)用等都有待進(jìn)一步研究�,這些都會(huì)為煤化工含鹽廢水的深度處理再添新法,具有極高的現(xiàn)實(shí)及推廣意義�。

作者:郭劍浩,金政偉��,楊帥���,任斌�,李蕊寧��,汪丹丹(國家能源投資集團(tuán)神寧煤炭化學(xué)工業(yè)技術(shù)研究院�����,寧夏銀川750411)