電化學(xué)水處理技術(shù)是一種綠色水處理技術(shù)�����,其主要原理是利用電位差調(diào)控電子流向�����,使得污染物質(zhì)在電極界面或溶液中完成降解或轉(zhuǎn)化過程��,以實(shí)現(xiàn)水質(zhì)凈化�����。電化學(xué)水處理技術(shù)相比傳統(tǒng)水處理技術(shù)具有獨(dú)特的優(yōu)勢:

(1)清潔��。反應(yīng)物為電子���,無化學(xué)藥劑添加����,無二次污染����。

(2)靈活。電極形狀�、大小可精準(zhǔn)控制;反應(yīng)器類型靈活多變�,水處理場地?zé)o硬性要求;可單獨(dú)使用����,也可與其他技術(shù)聯(lián)合使用。

(3)簡便��。所需設(shè)備簡單��,操作簡單(控制電流或電壓即可)����;條件簡單(常溫常壓下即可處理)且后處理簡單(處理過程產(chǎn)生的“垃圾”極少)����。

(4)可控���。無需苛刻的反應(yīng)條件�,人力需求很低����,便于自動化控制。上述技術(shù)優(yōu)勢使得電化學(xué)水處理技術(shù)近年來逐漸成為水污染處理領(lǐng)域的研究熱點(diǎn)��。

常見的電化學(xué)水處理技術(shù)包括:有機(jī)物電催化氧化技術(shù)��、電化學(xué)水垢去除技術(shù)�����、電氣浮/電絮凝技術(shù)��、電化學(xué)消毒技術(shù)(酸性電解水)����、電滲析技術(shù)、微生物燃料電池技術(shù)等����。筆者將重點(diǎn)闡述有機(jī)物電催化氧化技術(shù)的相關(guān)情況。

1.電催化氧化技術(shù)的技術(shù)原理與技術(shù)困境

1.1 技術(shù)原理

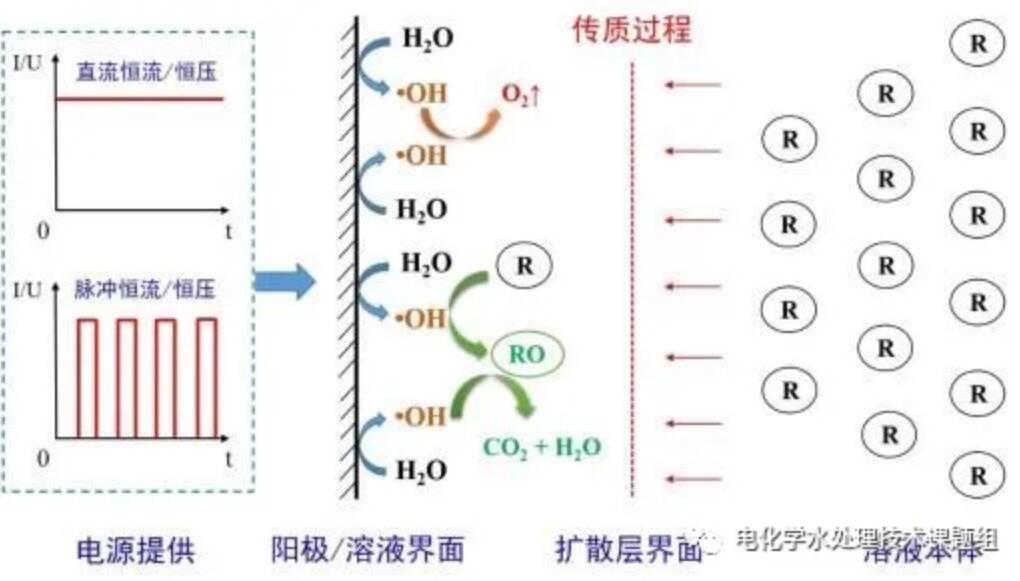

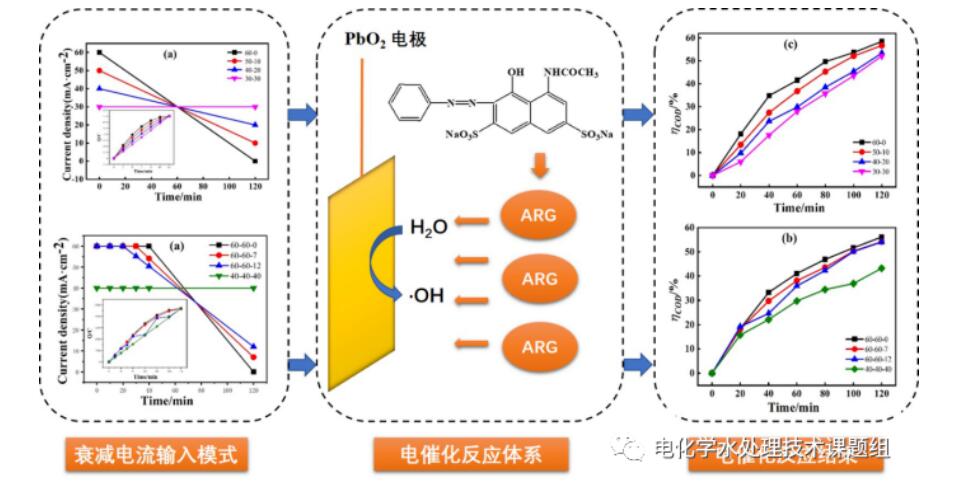

電催化氧化處理有機(jī)物技術(shù)是非常典型的高級氧化技術(shù)����,其技術(shù)原理如圖1所示。

圖1 電催化氧化技術(shù)原理

該技術(shù)核心點(diǎn)是使陽極表面產(chǎn)生的強(qiáng)氧化性物質(zhì)(以羥基自由基·OH為代表)與溶液中的有機(jī)物分子進(jìn)行充分接觸與反應(yīng)�,由此使得有機(jī)物分子被逐步氧化分解,直至形成二氧化碳和水�����。值得注意的是����,這種強(qiáng)氧化性物質(zhì)與有機(jī)物分子的接觸至關(guān)重要。由于以羥基自由基為代表的強(qiáng)氧化性物質(zhì)的穩(wěn)定性都較差���,使得這種接觸只能通過有機(jī)物分子向電極/溶液界面處遷移來達(dá)成���,進(jìn)而使得傳質(zhì)過程成為電催化氧化技術(shù)的很主要限制步驟。但是���,在含氯電解液體系中�����,由于有效氯的穩(wěn)定性相對較高����,可通過傳質(zhì)過程離開電極/溶液界面而進(jìn)入溶液本體中,使得其氧化效能往往要高于非含氯電解液體系���。

1.2 技術(shù)困境

近年來���,電催化氧化技術(shù)除受到較多科研人員的關(guān)注與研究,在工程實(shí)踐中得到一定程度的應(yīng)用����。但是,該技術(shù)依然存在一些問題:催化效率較低�����、傳質(zhì)效果較差����、單位能耗較高�����。造成上述問題的根本缺陷在于電催化氧化過程中電子利用效率低�����,解決該問題成為推動技術(shù)實(shí)際應(yīng)用的重中之重。為此���,可從以下方面尋找解決方案:提高電極材料的使用效率�,優(yōu)化電子轉(zhuǎn)移與物質(zhì)轉(zhuǎn)移�,提高反應(yīng)系統(tǒng)能量利用率、降低能耗����。

電催化氧化體系是一個復(fù)合系統(tǒng),主要包括陽極�、陰極��、電源��、電解槽和其他配套設(shè)備等�����。為提高電催化全過程的電子利用效率,需要從系統(tǒng)各組成部分來綜合考慮:(1)電極(尤其是陽極)是電催化氧化技術(shù)的核心部件����,是產(chǎn)生催化能力的源泉。因此����,研發(fā)出性能優(yōu)越的陽極材料能夠有效改善或解決催化效率較低、傳質(zhì)效果較差��、單位能耗較高問題��。(2)反應(yīng)器是完成物質(zhì)轉(zhuǎn)化的核心單元����,反應(yīng)器的優(yōu)化設(shè)計(jì)是提高電流效率�、增強(qiáng)傳質(zhì)過程的有效手段���,可以解決或改善傳質(zhì)效果較差�、單位能耗較高問題�。此外��,如果可以利用其他技術(shù)手段完成低濃度有機(jī)物的預(yù)先富集濃縮��,也可以有效克服電催化氧化技術(shù)的傳質(zhì)障礙��,達(dá)到揚(yáng)長避短的效果���。(3)電能是電催化氧化技術(shù)的能量來源,恰當(dāng)?shù)墓╇姺绞娇梢杂行У亟档湍芎?���、提高電流效率���,并且?yōu)化處理效果����。針對單位能耗較高問題����,尋找合適的供電方式十分關(guān)鍵。

基于此���,目前文獻(xiàn)資料報(bào)道的解決方法都集中于電催化陽極改性���、電催化體系改進(jìn)��、電催化參數(shù)優(yōu)化��、供電方式優(yōu)化和多技術(shù)聯(lián)用等方面���,以此來強(qiáng)化電催化氧化技術(shù)的傳質(zhì)過程,提高溶液本體中有機(jī)物分子向陽極/溶液界面區(qū)域的傳質(zhì)效率�,提高羥基自由基的利用效率,進(jìn)而提高電催化全過程的電子利用效率��。

2.電催化陽極改性

2.1 電催化陽極材料性能要求

電極材料是電催化氧化技術(shù)的靈魂���,而陽極材料比陰極材料更為重要����,這主要?dú)w因于陽極表面擴(kuò)散層區(qū)域是電催化氧化反應(yīng)的主要區(qū)域�����。理想的陽極材料應(yīng)具有三個特點(diǎn):高催化活性�����、高穩(wěn)定性和低制備成本。高催化活性是電極可使用性的根本和前提�;高穩(wěn)定性意味著設(shè)備運(yùn)行成本和維護(hù)成本的節(jié)約;低制備成本則是對珍貴物質(zhì)資源和能源消耗的控制���,也是電催化氧化技術(shù)工業(yè)化應(yīng)用的前提�����。通常而言���,如一種未成熟應(yīng)用的陽極材料具有其中兩個較為突出的特點(diǎn),則這種材料就具有一定的研究價值�����。

2.2 電催化陽極材料種類

陽極材料主要包括石墨電極����、貴金屬電極�����、形穩(wěn)陽極(DSA電極)和摻硼金剛石電極(BDD電極)等�。相比于石墨電極不穩(wěn)定和貴金屬電極的價格昂貴���,適用于電催化氧化技術(shù)的陽極通常為DSA電極和BDD電極。

典型DSA電極為鈦基體金屬氧化物電極��。意大利De Nora公司于1968年將荷蘭學(xué)者H. Beer研發(fā)出鈦基混合氧化釕涂層陽極實(shí)現(xiàn)工業(yè)化生產(chǎn)與應(yīng)用��,進(jìn)而拉開DSA電極的序幕���,成為20世紀(jì)電化學(xué)工業(yè)很重要的發(fā)明之一���,對電化學(xué)領(lǐng)域(尤其是水處理領(lǐng)域)具有劃時代的貢獻(xiàn)。鈦基體金屬氧化物電極價格相對低廉���,催化活性優(yōu)于石墨電極和貴金屬電極�,制備方法簡單��,易于實(shí)現(xiàn)功能化改性���。

BDD電極作為一種新型形穩(wěn)陽極材料����,近年來引起較多科研工作者的關(guān)注。BDD電極具有許多其他電極材料所不可比擬的優(yōu)勢����,如較強(qiáng)的抗中毒及抗污染能力、較寬的電化學(xué)電勢窗口���、較小的背景電流和較好的電化學(xué)穩(wěn)定性�。目前�,BDD電極已經(jīng)有報(bào)道被用于廢水處理。盡管BDD電極具有非常優(yōu)異的綜合性能�,但是由于其制備工藝復(fù)雜及相關(guān)設(shè)備成本較高,導(dǎo)致BDD電極難以大尺寸生產(chǎn)且成本相比于鈦基體金屬氧化物電極而言太高�,極大地限制了其應(yīng)用范圍。

如前所述���,考量一種電極材料的實(shí)用性應(yīng)該從價格�����、制備難易程度、穩(wěn)定性��、催化性等多個維度綜合考慮���。鈦基體金屬氧化物電極在上述四個方面所表現(xiàn)出來的綜合性能無疑是很優(yōu)的�,并因此受到極大的關(guān)注與研究,其中鈦基體電極的功能化改性成為本領(lǐng)域的研究熱點(diǎn)之一�����。

2.3 陽極改性

如前所述��,為強(qiáng)化電催化氧化技術(shù)中的傳質(zhì)過程���,大量研究人員采用多種技術(shù)手段對DSA陽極進(jìn)行改性����,重點(diǎn)是:(1)提升陽極表面羥基自由基(尤其是游離態(tài)羥基自由基)的產(chǎn)生量�;(2)改善電極表面涂層立體結(jié)構(gòu),以此增大電極與溶液接觸面積�����,進(jìn)而提高電催化氧化的效果和電極的穩(wěn)定性���。鈦基體金屬氧化物電極一般包括基體����、中間層和表面層,各部分均有改性的報(bào)道�,本節(jié)將從三個部分依次展開論述。

2.3.1 使用新基體

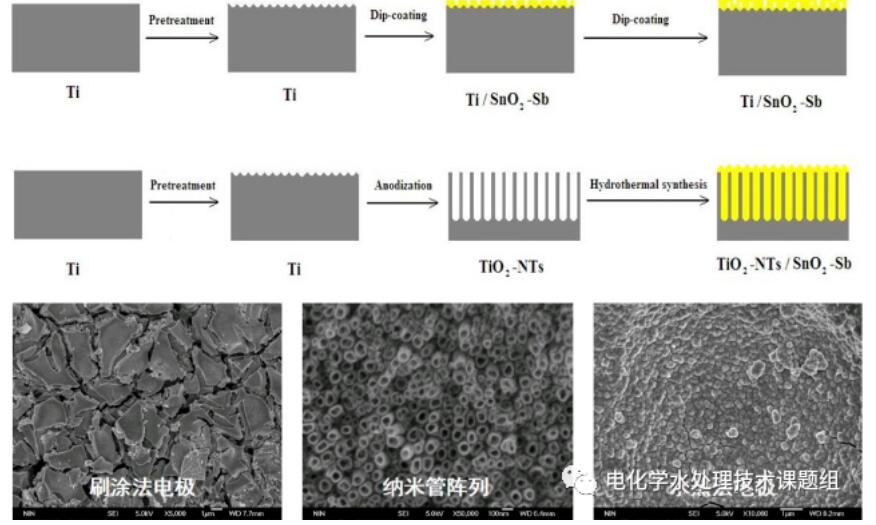

傳統(tǒng)鈦基體電極是使用各種牌號及型式的純鈦材作為基體��,在使用前通常會進(jìn)行堿洗除油和酸洗刻蝕等過程�����,以增加基體與表面層之間的結(jié)合面積���,保證電極穩(wěn)定性��。通過在含氟電解液中陽極氧化而制成的二氧化鈦納米管陣列(TiO2 nanotubes��,TiO2-NTs)為鈦基體預(yù)處理提供一種新方式���。當(dāng)以TiO2-NTs作為基體時,納米管作為鈦基體和表面氧化物層之間的中間層��,將起到承上啟下的黏合作用����。但是��,由于納米管陣列表面能過大,傳統(tǒng)刷涂法無法使得金屬氧化物溶液進(jìn)入納米管內(nèi)部��,需要采用新方法解決此問題����。Guohua Zhao等以TiO2-NTs作為基體,將Sb-SnO2刷涂溶液以真空抽氣施加負(fù)壓的方式加入納米管陣列中��,使得新電極在穩(wěn)定性和催化能力方面有較大提高��。Hao Xu等將水熱法引入電極制備過程����,利用水熱反應(yīng)釜內(nèi)的高壓環(huán)境幫助Sb-SnO2前驅(qū)液克服納米管陣列的表面張力,使得前驅(qū)液能深入到納米管內(nèi)部�,構(gòu)成一種三維立體結(jié)構(gòu),過程如圖2所示�。

圖2 傳統(tǒng)刷涂法與以TiO2-NTs為基體時的Sb-SnO2電極制備過程對比

新方法除有效改善電極表面裂紋情況外,還使得其表面氧化物層沉積量達(dá)到2.11 mg/cm2�、強(qiáng)化壽命達(dá)到80 h,遠(yuǎn)超過傳統(tǒng)刷涂法的1.10 mg/cm2和25 min����,有效改善電極穩(wěn)定性。造成此現(xiàn)象的原因在于:TiO2-NTs所起作用類似于建筑地基上的樁���,其一端緊緊連結(jié)鈦基體����,另一端又可被Sb-SnO2涂層所填充并覆蓋,使得基體與涂層間結(jié)合力大大增強(qiáng)����。類似的,PbO2電極也可采用TiO2-NTs為基體���。Jia Wu等在TiO2-NTs上添加多個中間層��,成功制備出具有較高催化活性與穩(wěn)定性的TiO2/Sb–SnO2/α-PbO2/β-PbO2電極����。該電極強(qiáng)化壽命高達(dá)815 h�����,并對酸性紅G具有較好的催化氧化能力���。除此之外�����,也有使用不銹鋼���、陶瓷、鉛作為陽極基體的報(bào)道���。

2.3.2 加入中間層

鈦基體金屬氧化物電極失效的機(jī)制包括:氧化物層溶解/溶蝕��、氧化物層脫落以及活性層鈍化����。在鈦基體和表面活性層之間引入中間層能夠有效保護(hù)鈦基體與表面活性層之間這一重要界面�,避免出現(xiàn)氧化物層脫落以及活性層鈍化的現(xiàn)象。常見中間層有貴金屬(Pt為代表)��、鉑族氧化物(RuO2����,IrO2)、金屬氧化物(Sb-SnO2��、α-PbO2及MnO2等)�����。徐浩等以Ti/Sb-SnO2/PbO2電極為基礎(chǔ),在Sb-SnO2層與PbO2層之間嵌入Pb3O4過渡層��,有效削弱了涂層間的內(nèi)應(yīng)力���,同時提高了電極的抗侵蝕能力��,使得Ti/SnO2-Sb2O5/Pb3O4/PbO2電極的穩(wěn)定性有了明顯的增強(qiáng)��,其強(qiáng)化壽命由原來的100.5 h提高至970.0 h���。雖然中間層添加對提高電極穩(wěn)定性有正面作用,但是中間層數(shù)過多會導(dǎo)致電極制備過程過于復(fù)雜���,良品率降低��,使得電極成本受到影響����。因此��,對于中間層層數(shù)和電極穩(wěn)定性的關(guān)系�����,需要予以綜合考慮。

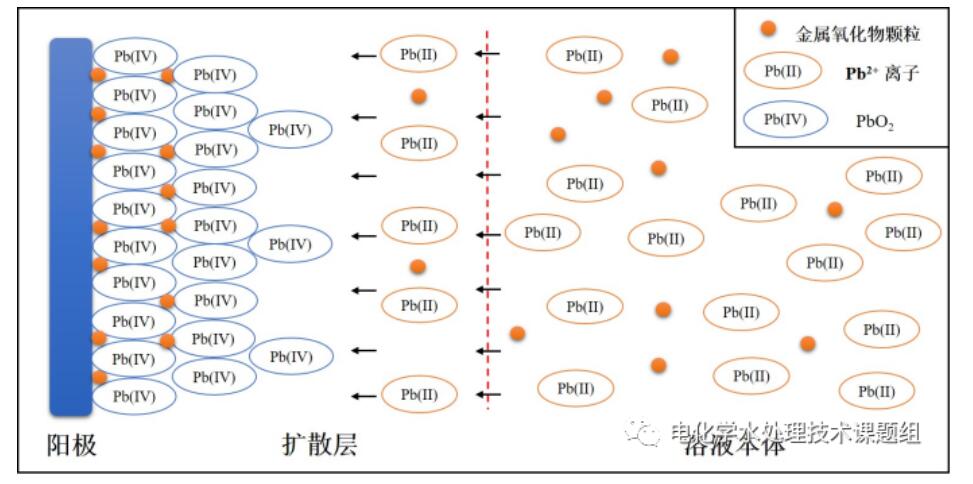

2.3.3 顆粒摻雜

顆粒摻雜是指將活性顆?����;蚨栊灶w粒加入二氧化鉛電極的電沉積液中����,利用電化學(xué)共沉積過程���,使得顆粒被裹挾進(jìn)入二氧化鉛層中�,使得完整鍍層被分割為多個小區(qū)域�����,減少電極表面層的內(nèi)應(yīng)力�,提高電極穩(wěn)定性,其過程如圖3所示�。

圖3 顆粒摻雜改性二氧化鉛電極過程

所謂活性顆粒,即顆粒本身具有功能性�����,并能通過摻雜方式賦予復(fù)合電極以相應(yīng)的功能�����。Hao Xu等采用共沉積的方式將P25-TiO2顆粒摻雜到PbO2活性層中,制備出了具有光電性質(zhì)的TiO2-PbO2電極���。結(jié)果表明�����,在有光照條件下��,新電極對甲基橙廢水的脫色率隨外加電壓升高而升高(0��、0.5����、1.5 V時的脫色率分別為0%����、58.1%、97.2%)�����。新電極強(qiáng)化壽命測試值達(dá)到158.3 h,與未摻雜PbO2電極的100.5 h相比����,提高近1.6倍。所謂惰性顆粒��,即顆粒摻入無法使得復(fù)合電極有性質(zhì)上的增加�����,僅能改善二氧化鉛的原始性能���。姚穎悟課題組采用共沉積的方式將CeO2、ZrO2顆粒摻雜到PbO2層中�����,研究這些金屬氧化物粒子對電極性能的影響��。結(jié)果證明CeO2���、ZrO2顆粒的摻雜可以有效提高電極的析氧過電位與強(qiáng)化壽命�����。

2.3.4元素?fù)诫s

元素?fù)诫s是將某種或某幾種選定的元素加入到電極刷涂液或是電沉積液中�����,通過熱分解或電沉積的方式���,使得元素進(jìn)入金屬氧化物活性層���,進(jìn)而使得電極性質(zhì)發(fā)生改變。

以Sb-SnO2陽極為例��,有研究者使用稀土元素(Eu�����、Gd等)�、Cd、Fe�、Bi、Ni等能有效提升Sb-SnO2電極電催化氧化活性�����,但提升電極穩(wěn)定性的能力十分有限���。也有研究者以鉑族元素(Pt�,Ru,Ir)進(jìn)行摻雜�,雖能大大提升Sb-SnO2電極的壽命,但是卻會使電極向析氧類電極過渡����,降低電極的電化學(xué)氧化能力。

對于PbO2電極���,研究者發(fā)現(xiàn)通過電沉積法進(jìn)行金屬元素(如Bi���、Ce、Ni���、Al、La�����、Cu���、In等)摻雜����,也可達(dá)到增大比表面積,提高析氧電位���,優(yōu)化電催化能力的效果���。此外,Hao Xu等采用〔Fe(CN)6〕3-作為摻雜劑�,以電沉積方式對Ti/PbO2電極進(jìn)行表面改性。研究表明�����,改性PbO2電極具有更高的活性表面積和更高的析氧電位��,對木質(zhì)素的電催化降解反應(yīng)動力學(xué)系數(shù)(0.0061 min-1)高于未修飾電極(0.00419 min-1)����,展現(xiàn)出更高的降解效果。

2.3.5表面活性劑修飾

表面活性劑由于其特殊的結(jié)構(gòu)與性質(zhì)��,常被用于對Ti/PbO2電極進(jìn)行改性����。在PbO2電沉積液中適量加入表面活性劑����,可清潔電極表面��,降低鍍層內(nèi)應(yīng)力��,促使鍍層均勻平整�,有效保證鍍層緊實(shí)潔凈,增大鍍層比表面積��,提高涂層內(nèi)部電荷傳輸速率和析氧過電位�,使得電極電催化能力得到明顯提高。S. Ghasemi等研究了聚乙烯吡咯烷酮(PVP)對PbO2電極表面形態(tài)和界面性質(zhì)的影響�����。結(jié)果表明����,PVP可以控制PbO2形態(tài)����、細(xì)化粒徑,并在電沉積過程中提高析氧過電位����。李曉良等通過電沉積法以十二烷基二甲基甜菜堿對PbO2電極進(jìn)行修飾改性���,其很優(yōu)改性電極強(qiáng)化壽命達(dá)到138.5 h(是未改性電極壽命的1.4倍),并將廢水COD去除率由未改性的50.60%提高至55.20%���。需要明確的是���,表面活性劑用量過大時會在溶液中形成大量膠束,導(dǎo)致鉛離子被膠束過度包裹����、無法靠近電極/溶液界面,干擾其正常電化學(xué)沉積過程���,進(jìn)而導(dǎo)致表面鍍層過薄����、過脆�,失去修飾改性的初衷。

3.電催化體系優(yōu)化

陽極/溶液界面是電催化氧化反應(yīng)的主要區(qū)域��,有機(jī)污染物只有完成由本體溶液向陽極表面的遷移傳質(zhì)過程�,才能夠順利參與反應(yīng)并被降解�,因此傳質(zhì)過程是電催化氧化降解過程中的主要限制因素�。為改善有機(jī)物和電極之間的傳質(zhì)問題,可以從反應(yīng)體系優(yōu)化�、供電模式改進(jìn)、與其他技術(shù)聯(lián)用等角度入手�。本節(jié)重點(diǎn)闡述電催化反應(yīng)體系的改進(jìn)情況。

3.1 二維電極體系

傳質(zhì)過程是傳統(tǒng)二維電極體系電催化過程的很大限速步驟�����。選擇新的電催化實(shí)施形式��,有利于改善電催化過程中的傳質(zhì)情況�。Yunfei Ling等在二維電極體系基礎(chǔ)上,提出一種新穎的連續(xù)式多級電催化反應(yīng)體系�。該反應(yīng)體系由10個電解槽串聯(lián)組成,每個電解槽內(nèi)都以Ti/PbO2電極為陽極����,不銹鋼為陰極。結(jié)果表明�����,電流密度為10 mA/cm2時�����,該反應(yīng)體系可將500 mg/L的苯酚廢水COD降至242 mg/L�,電流效率可以達(dá)到71.8%(遠(yuǎn)高于單級二維電極體系下的19.9%)。也有研究者采用過流式反應(yīng)器(即溶液朝向陽極表面法線方向流經(jīng)電極)�,代替?zhèn)鹘y(tǒng)非過流式反應(yīng)器(即溶液朝向平行于陽極表面切線方向流經(jīng)電極)。在過流式反應(yīng)器中�,由于溶液被強(qiáng)制流經(jīng)電極本體,加大了溶液中有機(jī)物與電極表面強(qiáng)化性物質(zhì)接觸的幾率��,使得電催化氧化的傳質(zhì)過程得到較大改善��。但是�����,過流式反應(yīng)器對電解液的清潔程度要求較高���,需要避免電解液中顆粒堵塞電極表面孔道的情況�����。

3.2 三維電極體系

為進(jìn)一步改善傳統(tǒng)二維電極體系的傳質(zhì)過程�����,有學(xué)者提出三維電極體系�,即在二維電極體系之間填充大量復(fù)合顆粒(顆粒兩端可發(fā)生氧還反應(yīng)形成大量微電極),從而構(gòu)成第三電極����,增大電極有效反應(yīng)面積。作為三維電極體系的核心部分���,復(fù)合顆粒電極的類型和填充量直接影響到很終的處理效果���。Zhigang Liu等以Ti/RuO2-IrO2-TiO2-SnO2電極為陽極,不銹鋼板作為陰極����,并將70 g顆粒狀活性炭填充于陰陽極之間形成三維電極體系,以此電極體系對初始質(zhì)量濃度為1150 mg/L的甲基橙電解40 min后��,COD去除率可達(dá)90%�。Xiaoliang Li等在Ti/Sb-SnO2電極中引入TiOxHy中間層并以此作為陽極,以石墨為陰極�,通過填充鐵碳顆粒形成三維電極體系。此電極體系可在120 min內(nèi)降解70%的苯胺�,其降解效果遠(yuǎn)高于傳統(tǒng)二維體系。

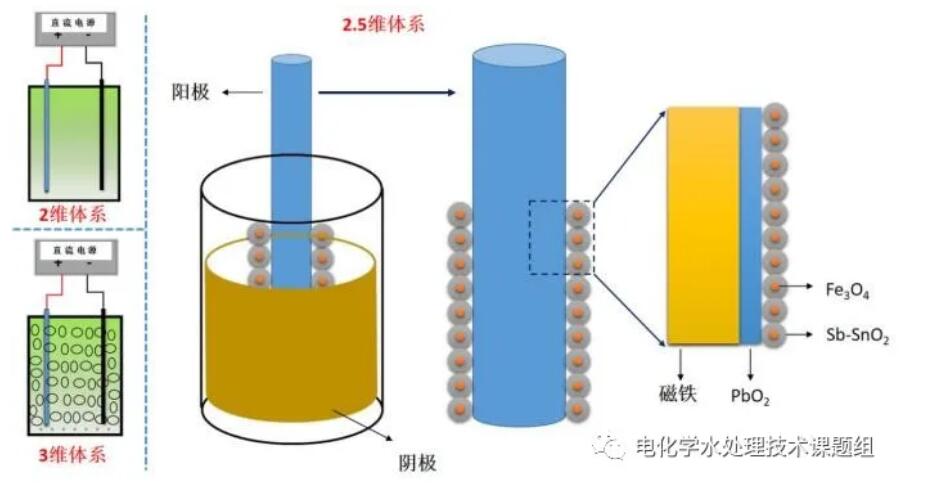

3.3 新型2.5維電極體系

雖然三維電極體系在強(qiáng)化傳質(zhì)、提高降解效果方面有很大改進(jìn)���,但也存在填充顆粒容易被污染且難以更換、顆粒之間極化不均勻等缺陷����,因此研究人員在二維和三維體系基礎(chǔ)上,開始探索2.5維電極體系���,該2.5維電極體系示意圖如圖4所示��,其主要由內(nèi)部磁鐵�、中間鈦基體陽極套管和外部磁性顆粒組成���,磁性顆粒以磁力吸附于陽極套管上���。更換電極時取出內(nèi)部磁鐵,陽極套管外的磁性顆粒分散于電解液中���,隨后即可利用磁鐵將磁性顆?�;厥?����。外部磁性顆粒的存在能夠極大增加陽極實(shí)際表面積�����,緩解陽極表面真實(shí)電流密度值�,在提高處理效果的同時有效延長主電極的使用壽命。

圖4 不同種類電催化氧化體系的對比

徐浩等以浸漬-熱分解技術(shù)將Fe3O4/Pb3O4磁性顆粒涂覆于Ti/PbO2電極����,構(gòu)建了2.5維電極體系,并以此體系對酸性紅G模擬廢水進(jìn)行降解����,反應(yīng)120 min后廢水脫色率、COD去除率����、TOC去除率分別達(dá)到100%、67.00%����、42.90%,能耗為0.620 kW·h/gCOD����,均優(yōu)于常規(guī)二維電極體系���。Dan Shao等將磁性Fe3O4/Sb-SnO2顆粒通過永磁體NdFeB吸附在Ti/Sb-SnO2電極表面,構(gòu)成了新型的2.5維電極體系�����。結(jié)果表明�,由于傳質(zhì)方面的改進(jìn)���,此2.5維電極體系比二維體系具有更高的電流效率和更低的能耗�。相同處理?xiàng)l件下����,2.5維電極體系的平均電流效率和平均能耗值分別為67.92%和0.020 kW·h/gCOD,優(yōu)于傳統(tǒng)二維體系的43.04%和0.0389 kW·h/gCOD�����。由于磁力的靈活性���,可以在新電極上進(jìn)行磁性顆粒的回收��,并且不會產(chǎn)生二次廢物���。當(dāng)及時更新涂層時�����,新電極的壽命可以增加5倍���。這種新電極的使用對環(huán)境友好,被視為一種新興的綠色可再生電極�����。

4.供電模式改進(jìn)與優(yōu)化

電流作為電催化氧化技術(shù)的一個重要參數(shù)��,對其降解性能和能耗具有非常重要的影響����。近年來,很多研究者將研究重點(diǎn)集中在電流密度值的優(yōu)化上���,而針對電流提供方式(即供電模式)的研究鮮有報(bào)道���。

電源系統(tǒng)主要起到供電作用��。常用供電模式包括直流供電和脈沖供電�。直流恒流輸入模式是在電催化過程中提供恒定不變的電流�,電壓隨著電催化反應(yīng)進(jìn)行出現(xiàn)不同變化(一般是會不斷增加)。目前文獻(xiàn)資料中��,絕大部分電催化降解是采用此種模式進(jìn)行���,主要原因在于:模式簡單����、設(shè)備便宜��,易于操控及自動化�;計(jì)算各種過程指標(biāo)時方便簡單��。綜合考慮設(shè)備成本和電源穩(wěn)定性��,目前市場主流的電源系統(tǒng)都采用直流恒流供電方式�����。但是�,新型供電方式的出現(xiàn)為解決電催化氧化過程的傳質(zhì)障礙提供了新的方向�����。

4.1 脈沖供電模式

脈沖式電催化氧化技術(shù)�����,是指采用“通電—斷電—通電”這種交替供電的模式(如圖1左側(cè)所示)實(shí)現(xiàn)對有機(jī)污染物的降解處理�����,是一種高效低能的新型電催化氧化水處理技術(shù)���。Junjun Wei等研究了脈沖模式和恒流模式下BDD陽極對苯酚模擬廢水的電催化氧化降解。當(dāng)電流密度為22 mA/cm2時���,脈沖模式(脈沖頻率為110 Hz�����、占空比為50%)和恒流模式下的COD去除率分別可達(dá)70.70%和73.70%���,雖然脈沖模式下的降解效率略低于恒流模式,但可實(shí)現(xiàn)53%的節(jié)能�。Jiade Wang等以Ti/PbO2陽極在脈沖模式下分別對靛藍(lán)胭脂紅(IC)����、甲基橙(MO)和茜素紅S(ARS)三種染料廢水進(jìn)行電催化氧化處理��,通過優(yōu)化參數(shù)(電流密度���、脈沖占空比���、流速以及脈沖頻率)獲得降解效果很高、能耗很小的優(yōu)化方案�。與恒流模式相比,脈沖優(yōu)化參數(shù)下三種廢水的TOC去除率都得到較大提高(IC由54.39%提高到86.18%��,MO由62.73%提高到88.39%��,ARS由35.75%提高到62.11%)�。此外��,脈沖模式使得IC�、ARS和MO的能耗分別降低35.50%、40.10%和47.90%��。雷佳妮等以自制Ti/PbO2-PVDF電極對亞甲基藍(lán)(MB)進(jìn)行脈沖電催化氧化降解���,得出其優(yōu)化降解條件為:脈沖電壓5.5 V��,脈沖占空比50%����,脈沖頻率1 500 Hz,MB初始質(zhì)量濃度100 mg/L�,NaCl濃度0.01 mol/L。在此條件下反應(yīng)90 min后可實(shí)現(xiàn)100%和94.50%的脫色率和COD去除率���,均高于恒流模式;能耗為0.013 kW·h/gCOD��,低于恒流模式��。

4.2 線性衰減供電模式

電催化氧化降解過程中��,反應(yīng)初期溶液中有機(jī)物濃度較大���,此時輸入較高電流密度可促進(jìn)陽極表面產(chǎn)生較多·OH并得以高效利用���。隨著反應(yīng)進(jìn)行����,有機(jī)物分子被氧化降解����,濃度逐漸降低,如果采用恒流模式持續(xù)輸入較高電流密度���,當(dāng)反應(yīng)進(jìn)行到某一時間點(diǎn)后,會出現(xiàn)·OH產(chǎn)率遠(yuǎn)高于利用率的情況���,造成能量過度消耗(副反應(yīng)增加)���。

針對此問題,Jiani Lei等提出以線性衰減供電模式進(jìn)行電催化氧化降解���,如圖5所示�。

圖5 線性衰減供電模式在二氧化鉛電催化降解酸性紅G(簡記為ARG)中的應(yīng)用

當(dāng)保證整個反應(yīng)過程輸入電量一致時��,相比于恒流模式�����,很優(yōu)條件的直接線性衰減模式(60-0���,即電流密度初始值為60 mA/cm2�����,經(jīng)120 min勻速衰減至0)可將COD去除率由42.82%提升至58.50%���,將TOC去除率由39.21%提升至49.25%,并使得平均電流效率增加1.22倍�����,能耗降低1.36倍���;很優(yōu)條件的“恒流-線性衰減”模式(60-60-0����,即以電流密度60 mA/cm2恒流電解40 min后�����,經(jīng)80 min勻速衰減至0)可將COD去除率由43.20%提升至56.10%,將TOC去除率由32.60%提升至46.91%����,并使得平均電流效率增加1.37倍,能耗降低1.33倍�����。上述數(shù)據(jù)表明兩種形式線性衰減模式下的 降解性能指標(biāo)均優(yōu)于傳統(tǒng)恒流模式��。此結(jié)論在針對苯酚�����、愈創(chuàng)木酚���、水楊酸模擬廢水以及實(shí)際有機(jī)物廢水進(jìn)行電催化降解驗(yàn)證時依然有效��。

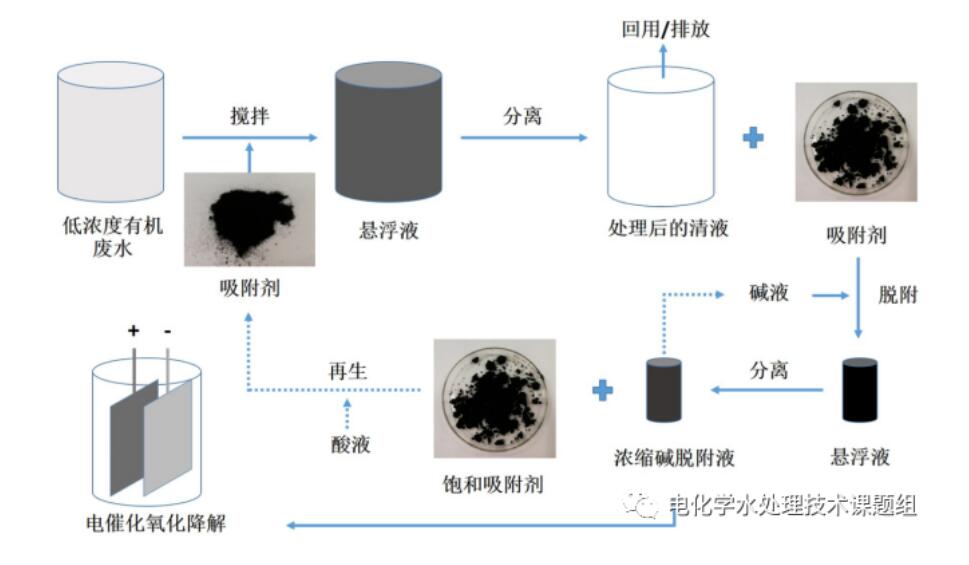

5.電催化氧化與吸附富集過程聯(lián)用

電催化氧化過程的限速步驟為其傳質(zhì)過程���。對低濃度有機(jī)污染物的預(yù)先富集可在減少待處理廢水體積的同時,提高液體中有機(jī)物濃度���,由此可以有效提高電催化氧化體系中傳質(zhì)步驟的效率�,進(jìn)而提高電催化過程效率��。

周明華等將電催化氧化技術(shù)與活性炭吸附技術(shù)集于一體�����,利用活性炭對有機(jī)污染物的吸附濃縮特性�,使得體系傳質(zhì)過程大大加強(qiáng),并在陽極附近被高效去除��。此外���,電催化氧化作用可以使得吸附飽和的活性炭得以再生���,保持持續(xù)、穩(wěn)定的處理效果���,很終證明這種電催化-吸附一體化處理模式要優(yōu)于單獨(dú)電催化的處理效果�����。李媚等以氈狀活性炭纖維為陽極����,利用其大比表面積的吸附特性與電催化氧化特性,通過吸附過程與電化學(xué)氧化過程的耦合作用處理對氯苯酚(4-CP)廢水���,180 min時廢水COD去除率可達(dá)97. 09%���。雖然,連續(xù)使用會使得活性炭纖維的性能下降����,但電催化氧化作用會對活性炭纖維起到部分再生作用,延長它的良好性能����。本課題組研發(fā)了一系列化具有自主知識產(chǎn)權(quán)的復(fù)合吸附劑,該吸附劑吸附容量大�、安全系數(shù)高,并且吸脫附速度快��,具有多次再生性��。徐浩等采用此種新型復(fù)合吸附劑對COD為150 mg/L廢水進(jìn)行吸附處理����,使其達(dá)到60 mg/L的外排標(biāo)準(zhǔn)。而吸附劑飽和后脫附形成的高濃度脫附液COD達(dá)到22 000 mg/L���。采用電催化氧化的方式對此高濃度脫附廢水進(jìn)行處理���,可在6 h內(nèi)將其從22000 mg/L降低至6625 mg/L�,并使其B/C由0.066提高至0.63�����,滿足后續(xù)生化處理的要求�����,其過程如圖6所示�。

圖6 吸附與電催化技術(shù)耦合進(jìn)行有機(jī)廢水處理的過程

6.展望

電催化氧化技術(shù)作為一種清潔�、靈活、可控和溫和處理的電化學(xué)技術(shù)����,其在水處理領(lǐng)域的應(yīng)用已呈現(xiàn)出百花齊放的態(tài)勢。未來電催化氧化技術(shù)需要重點(diǎn)關(guān)注傳荷與傳質(zhì)過程的強(qiáng)化��,并有針對性的對電極材料�、反應(yīng)器構(gòu)型、電源系統(tǒng)等核心部件進(jìn)行優(yōu)化改性��。此外,電化學(xué)技術(shù)與其他種類的水處理技術(shù)聯(lián)用亦是一個重要的發(fā)展方向�����,多技術(shù)的結(jié)合有利于發(fā)揮多種技術(shù)的優(yōu)勢���,揚(yáng)長避短�,提高整體工藝的處理效果�����、降低處理成本����。

本文引用如下:徐浩, 喬丹, 許志成, 郭華, 陳詩雨, 徐星, 高憲, 延衛(wèi). 電催化氧化技術(shù)在有機(jī)廢水處理中的應(yīng)用[J]. 工業(yè)水處理,2021�����,41(3): 001-009.