微納米氣泡臭氧高級氧化工藝處理電鍍廢水的中試

楊亞紅,蘆婉蒙,蘭清泉,李 攀(1. 蘭州理工大學土木工程學院,甘肅蘭州 730000;2. 南京悠泉環(huán)?����?萍加邢薰?江蘇南京 210000;3. 同濟大學環(huán)境科學與工程學院,上?�!?00000)

摘 要 對江蘇省某電鍍園區(qū)污水廠尾水使用微納米氣泡臭氧高級氧化工藝進行深度處理中試研究,要求處理后達到《地表水環(huán)境質(zhì)量標準》(GB 3838—2002)Ⅴ類標準。半連續(xù)流試驗結(jié)果表明,單獨臭氧氧化處理無法有效去除有機物,加入雙氧水催化臭氧微納米氣泡處理后可以使COD 達標�����。在臭氧與雙氧水投加量摩爾比為2 時,投加64. 6 mg/ L 臭氧后,CODCr 由37. 1mg/ L 降至24. 7 mg/ L,去除率可達33. 4%,O/ C 為5. 2��。臭氧濃度對COD 的去除有影響,低濃度臭氧對COD 有更高的去除率(46. 3%)。同時,推測臭氧和雙氧水改變了原水中鐵離子的價態(tài),通過絮凝沉淀可有效地去除水中的鎳���。采用臭氧濃度為150 mg/ L、臭氧與雙氧水摩爾比為2 的工況進行連續(xù)流試驗,臭氧投加量為55 mg/ L���、連續(xù)運行5 h、進水CODCr 約為45 mg/ L時,出水CODCr 基本穩(wěn)定在18. 5~21. 8 mg/ L,COD 去除率為54% ~58. 3%,O/ C 為1. 38~1. 62,可達標排放�����。由結(jié)果可知:相較于半連續(xù)流試驗,同樣的投加條件下,連續(xù)流的氧化效能更高,推測是由于流態(tài)變化;同時,半連續(xù)流中試試驗雖然水量較大(500 L),但要完全模擬連續(xù)流試驗結(jié)果還是存在局限性。很后,根據(jù)連續(xù)流結(jié)果估算雙氧水催化臭氧工藝的處理成本為0. 86 元/ (t 水)。

在“水十條”�����、“污染防治攻堅戰(zhàn)”等政策的指導(dǎo)下,各地集中治理工業(yè)聚集區(qū)水污染,制定嚴格的流域排放標準。然而,由于工業(yè)廢水的復(fù)雜性,或存在高鹽����、難降解有機物等成分,當前園區(qū)污水集中處理存在難以穩(wěn)定達標的難題,開發(fā)高效�����、穩(wěn)定�、經(jīng)濟的深度處理技術(shù)是工業(yè)廢水行業(yè)的重大需求之一���。臭氧高級氧化反應(yīng)速率快,非常適用于低COD 生化尾水的深度處理。本研究將臭氧高級氧化技術(shù)應(yīng)用于江蘇省某電鍍園區(qū)污水廠的深度處理工藝,采用微納米氣泡方式投加臭氧提高傳質(zhì)速率,探討了該工藝的技術(shù)可行性和經(jīng)濟可行性�����。

電鍍指的是利用電解方法在零件表面沉積均勻����、致密���、結(jié)合良好的金屬層或合金層的過程。電鍍過程使用化學方法加入各種新穎的絡(luò)合劑�����、光亮劑����、緩沖溶液等,與金屬離子形成難處理的絡(luò)合態(tài)金屬(尤其是鎳絡(luò)合物),導(dǎo)致所產(chǎn)生的廢水處理難度大大增加�。近年來,國家和地方環(huán)保部門對電鍍廢水污染物排放要求愈加嚴格�。其中,《電鍍行業(yè)污染物國家排放標準》(GB 21900—2008)中規(guī)定,總鎳的排放限值為 0. 1 mg/ L��。

高級氧化工藝常被應(yīng)用于工業(yè)廢水的深度處理,其中,臭氧在多種高級氧化方式中具有其獨特的優(yōu)勢����。首先,臭氧處理不會引入其他離子或污染物,不需要過度調(diào)節(jié)目標水質(zhì)酸堿性,且臭氧的氧化性強,其間接氧化產(chǎn)生的羥基自由基能夠無選擇性地降解大部分污染物[1-2] �。對于低COD 廢水來說,臭氧處理具有低價���、占地面積小等優(yōu)勢。臭氧氧化在工業(yè)廢水處理的應(yīng)用過程中,臭氧的投加方式以及催化臭氧工藝選擇不當易導(dǎo)致處理效果不穩(wěn)定�。陳廣華[3] 的研究表明,臭氧工藝對低COD 廢水的去除效果不穩(wěn)定,平均去除率為19%。尤其是工業(yè)廢水中含鹽量高,普通的鈦板曝氣頭易堵塞,且普通微孔曝氣均為正壓曝氣,臭氧管線易泄漏,從而帶來生產(chǎn)安全隱患���。近年來,使用微納米氣泡作為促進臭氧傳質(zhì)的手段很好地彌補了臭氧傳質(zhì)效率低和發(fā)生成本高的缺點��。研究表明,微納米氣泡臭氧工藝與大氣泡臭氧工藝相比,臭氧體積傳質(zhì)系數(shù)增強了1. 3~1. 5 倍,臭氧處理效能增強[4-5] ��。微納米氣泡用于水處理時不需要外界刺激,依靠氣泡自身收縮破裂即可產(chǎn)生羥基自由基,其內(nèi)部壓力高,表面帶負電荷,氣泡尺寸較小,導(dǎo)致了較高的ζ 電位,增強了氣泡界面的吸附性能,使其穩(wěn)定在水中,上升速度慢[6-8] ,在臭氧高級氧化方面顯現(xiàn)出更大的優(yōu)勢[3,9] ��。微納米氣泡發(fā)生方式一般采用水力空化法,高速的水流剪切力避免了結(jié)晶堵塞,且臭氧管線為負壓,避免了臭氧氣體泄漏的風險�。

本次試驗針對電鍍廢水,采用臭氧微納米氣泡工藝開展中試研究。中試試驗思路:通過前期的水質(zhì)調(diào)研確定COD 去除量,由此估算出臭氧投加量;先開展單獨臭氧微納米氣泡的半連續(xù)流試驗,初步判斷臭氧氧化的技術(shù)可行性;根據(jù)結(jié)果,實施催化臭氧微納米氣泡處理,優(yōu)化工藝條件;很后,進行連續(xù)流試驗,評估工藝方案的經(jīng)濟性���。在此過程中,實時監(jiān)測氧化還原電位(ORP)來反映臭氧氧化反應(yīng)程度,調(diào)控催化工藝參數(shù),實現(xiàn)處理方案的很優(yōu)化。

1 試驗方法

1. 1 試驗用水

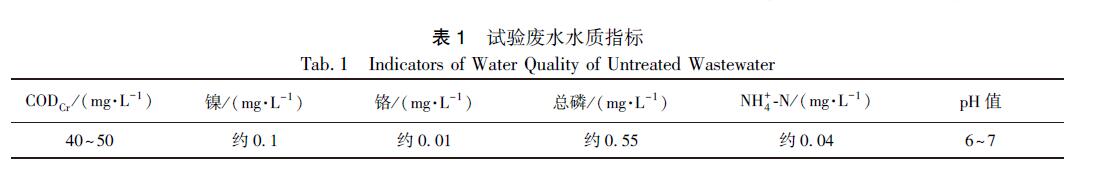

江蘇某電鍍工業(yè)園區(qū)污水處理廠日處理量為2萬t/ d,該污水廠匯集園區(qū)內(nèi)電鍍廠初步處理后的污水,經(jīng)過初沉池�、濾布濾池及斜板沉淀池處理后排出���。為了滿足磷酸鹽排放標準,添加鐵鹽并隨后沉淀磷酸鐵,該方法是市政廢水處理廠(WWTP)的常見做法之一[10] �����。廠區(qū)進水CODCr 約為65 mg/ L,若當日水中鎳含量過高,則投加絮凝劑聚合硫酸鐵,以降低出水中鎳的含量。本次試驗采用污水廠沉淀池出水,試驗用水水質(zhì)如表1 所示��。深度處理目標為出水COD 達到《地表水環(huán)境質(zhì)量標準》(GB 3838—2002)Ⅴ類排放標準,出水總鎳含量達到《電鍍行業(yè)污染物國家排放標準》(GB 21900—2008)��。

1. 2 中試裝置與試驗方法

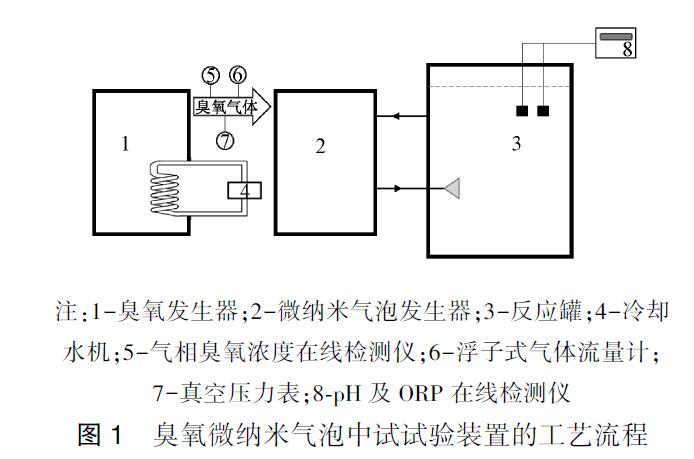

臭氧微納米氣泡中試設(shè)備的工藝流程如圖1 所示,可分別采用半連續(xù)流或連續(xù)流方式運行。

在半連續(xù)流試驗中,將500 L 廢水注入反應(yīng)罐中,啟動微納米氣泡發(fā)生器中的循環(huán)泵,通過自制水射器產(chǎn)生微納米氣泡。然后,啟動臭氧發(fā)生器,氧氣進入臭氧發(fā)生器,通過高壓放電法產(chǎn)生臭氧,調(diào)節(jié)氣體流量和臭氧濃度,檢測氣相臭氧濃度���。待氣相臭氧濃度穩(wěn)定后,臭氧氣體通入微納米氣泡發(fā)生器,產(chǎn)生臭氧微納米氣泡水,隨即進入反應(yīng)罐與廢水中污染物反應(yīng)�。在連續(xù)流試驗中,電鍍廢水以800 L/ h連續(xù)進入反應(yīng)罐,停留時間為45 min���。

1. 3 檢測方法

氣相臭氧濃度: 氣態(tài)臭氧濃度在線檢測儀(HARE,Model600);COD:哈希在線COD 檢測儀(CODmax II);ORP:氧化還原電位儀(YSI 650MDS多參數(shù)顯示系統(tǒng));鎳:金屬鎳快速測定試紙(德國MN91305 鎳測試紙);雙氧水濃度:過氧化氫(雙氧水)快速檢測卡(Lohand)����。

2.結(jié)論

采用微納米氣泡臭氧高級氧化工藝處理電鍍園區(qū)污水廠尾水,發(fā)現(xiàn)單獨臭氧微納米氣泡處理的效果差,結(jié)合雙氧水催化臭氧,可以加速有機物的降解��。連續(xù)流中試試驗中,采用臭氧投加量為54. 8mg/ L,臭氧和雙氧水摩爾比為2,在進水CODCr 為45 mg/ L 時,可以保持出水COD 去除率為54% ~58. 3%,O/ C 為1. 38~1. 62,可達標排放,估算該工藝的運行成本約為0. 86 元/ (t 水)。本次試驗中,雙氧水催化臭氧氧化工藝成功將電鍍廢水尾水處理達標排放,經(jīng)濟性良好,這種技術(shù)的運用和普及對我國的水質(zhì)凈化技術(shù)發(fā)展具有重要意義�。